Thiết kế bộ truyền bánh răng trụ răng thẳng trong hộp giảm tốc

MỤC LỤC

PHẦN HAI : THIẾT KẾ BỘ TRUYỀN

THIẾT KẾ BỘ TRUYỀN TRONG HỘP GIẢM TỐC

Đây là bộ truyền bánh răng trụ răng thẳng trong quá trình làm việc, răng của bánh răng có thể bị hỏng ở mặt răng như tróc rỗ, mòn, dính hoặc hỏng ở chân răng như gẫy, trong đó nguy hiểm nhất là tróc rỗ mặt răng và gãy răng. Vì vậy khi thiết kế cần tiến hành tính truyền động bánh răng về độ bền tiếp xúc của mặt răng làm việc và độ bền uốn của chân răng, sau đó kiểm nghiệm răng về quá tải. - Tính sơ bộ kích thước của một bộ truyền, trên cơ sở đó xác định các yếu tố ảnh hưởng đến khả năng làm việc của bộ truyền rồi tiến hành kiểm nghiệm răng về độ bền tiếp xúc, độ bền uốn và về quá tải.

Đối với bộ truyền bánh răng trong hộp giảm tốc hai cấp không có yêu cầu đặc biệt về kích thước thì nên chọn cùng một loại vật liệu để giảm bớt chủng loại. - Nhóm II có độ rắn HB ≥ 350, bánh răng được tôi thể tích, tôi bề mặt, thấm cacbon, thấm nitơ… Do đó độ rắn mặt răng cao cho nên phải gia công trước khi nhiệt luyện, bộ truyền này có khả năng chạy mòn kém. Trong đầu thiết kế đã cho tải trọng nhỏ và trung bình, khả năng công nghệ không cao và cũng không có yêu cầu về kích thước nhỏ gọn do đó vật liệu làm bánh răng nên chọn ưu tiên ở nhóm I.

KHβ - hệ số kể đến sự phân bố không đều tải trọng trên chiều rộng vành răng khi tính về tiếp xúc tra ở bảng 6.7 trang 98 - “ Tính toán thiết kế hệ thống dẫn động cơ khí ”. Giữa khoảng cách trục aw, số răng bánh nhỏ z1, số răng bánh lớn z2, góc nghiêng β của răng và môđun trong bộ truyền ăn khớp ngoài, liên hệ với nhau theo công thức.

2 cos

THIẾT KẾ BỘ TRUYỀN NGOÀI

Truyền động đai được dùng để truyền chuyển động và mômen xoắn giữa các trục xa nhau. Đai dược mắc nên hai bánh với lực căng ban đầu Fo, nhờ đó có thể tạo ra lực ma sát trên bề mặt tiếp xúc giữa đai và bánh đai và nhờ lực ma sát mà tải trọng được truyền đi. - Xác định các thông số của đai theo chỉ tiêu về khả năng kéo của đai và về tuổi thọ.

Theo hình dạng tiết diện đai, phân ra : đai dẹt (tiết diện chữ nhật), đai hình thang (đai hình chêm), đai nhiều chêm (đai hình lược) và đai răng. Dưới đây trình bày cách tính toán thiết kế bộ truyền đai phẳng (đai dẹt). Ở đây ta chọn loại đai vải cao su vì đai vải cao su gồm nhiều lớp vải và cao su có độ bền mòn cao, đàn hồi tốt, ít bị ảnh hưởng bởi sự thay đổi của nhiệt độ và độ ẩm và thường được sử dụng rộng rãi.

PHẦN BA : THIẾT KẾ TRỤC VÀ THEN

THIẾT KẾ TRỤC

Trục tâm có thể quay cùng với các chi tiết lắp trên nó hoặc không quay, chỉ chịu được lực ngang và mômen uốn. Tính toán thiết kế trục nhằm xác định đường kính và chiều dài và các đoạn trục đáp ứng các yêu cầu về độ bền, kết cấu, lắp ghép và công nghệ. Muốn vậy cần biết trị số, phương, chiều và điểm đặt của tải trọng (các lực) tác dụng lên trục, khoảng cách giữa các gối đỡ đến các chi tiết lắp trên trục.

Các lực chủ yếu tác dụng lên trục là mômen xoắn và các lực tác dụng khi ăn khớp trong bộ truyền bánh răng, bộ truyền trục vít – bánh vít, lực căng đai, lực căng xích, lực lệch tâm do sự không đồng trục khi lắp hai nửa khớp nối di động. Như đã biết lực tác dụng khi ăn khớp trong các bộ truyền được chia làm ba phần : lực vòng Ft lực hướng tâm Fr và lực dọc trục Fa. Ft - lực vòng hay lực tiếp tuyến, Ft có phương tiếp tuyến với vòng lăn, có chiều ngược chiều với chiều quay ω1 của bánh chủ động; có chiều cùng chiều với chiều quay ω2 của bánh bị động.

- Chiều hướng từ tâm bánh đai lắp trên trục đến tâm bánh đai kia - Điểm đặt nằm trên đường tâm trục. - Quy ước phương chiều lực khớp nối làm tăng ứng suất và biến dạng của trục và thường ngược chiều Ft của bánh răng. Chiều dài trục cũng như khoảng cách giữa các gối đỡ và các điểm đặt lực phụ thuộc vào sơ đồ động, chiều dài mayơ của các chi tiết quay, chiều rộng ổ, khe hở cần thiết và các yếu tố khác.

Sơ đồ trục, chi tiết quay và lực từ các chi tiết quay tác dụng nên trục được vẽ trên các hình sau. Biểu đồ mômen uốn Mky và Mkx trong các mặt phẳng zoy và zox và biểu đồ mômen xoắn Tk đối với các trục k = 1. Trên các biểu đồ này ghi giá trị tuyệt đối của các mômen ấy ứng với tiết diện thứ j của trục.

Khi xác định đường kính trục theo phần trên chưa xét tới một số yếu tố ảnh hưởng đến độ bền mỏi của trục như đặc tính thay đổi chu kỳ ứng suất, sự tập trung ứng suất, yếu tố. Vì vậy sau khi xác định đường kính và chiều dài các đoạn trục cần tiến hành kiểm nghiệm trục về độ bền mỏi có kể đến các yếu tố vừa nêu. Kết hợp với bảng 5 ở trên từ đó xác định được tỉ số Kσ/εσ và Kτ/ετ tai rãnh then các tiết diện nguy hiểm.

Xác định hệ số an toàn chỉ xét đến ứng suất pháp sσvà hệ số an toàn chỉ xét riêng ứng suất tiếp sτ, cuối cùng tính hệ số an toàn s ứng với các tiết diện nguy hiểm kết quả ghi trong bảng sau. Với các kết quả ghi trong bảng cho thấy các tiết diện nguy hiểm trên cả ba trục đều đảm bảo an toàn về mỏi.

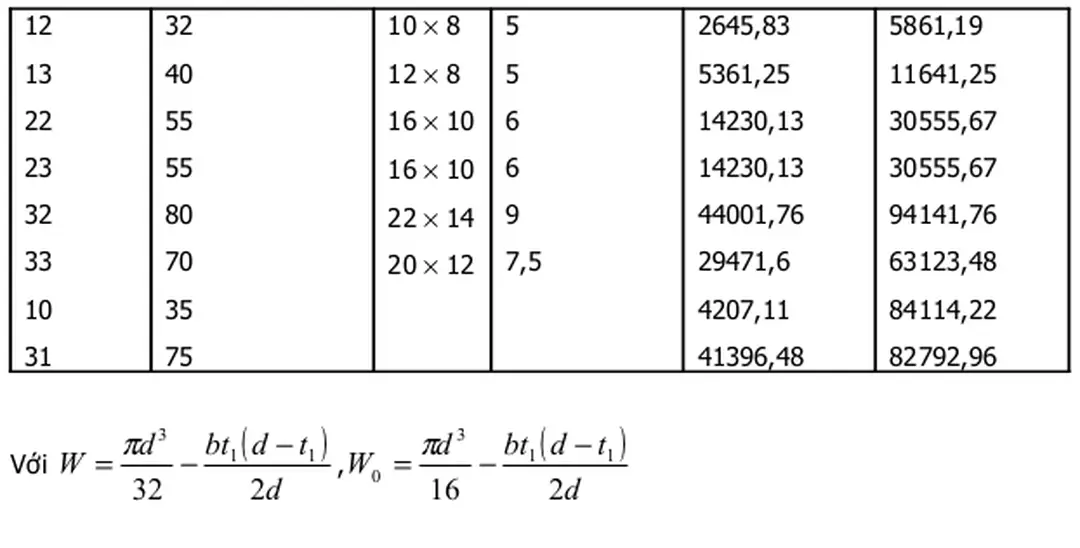

TÍNH CHỌN THEN

Vậy tất cả các mối ghép then đều đảm bảo độ bền dập và độ bền cắt.

Phần bốn : Thiết kế gối đỡ trục

Chọn loại ổ lăn Có nhiều loại ổ lăn

- Theo đặc điểm kết cấu : ổ tự lựa và không tự lựa, vòng trong lắp trên mặt trụ hoặc mặt côn. Vì ổ lăn ở đây chỉ chịu lực hớng tâm nên u tiên dùng ổ bi đỡ một dãy để có kết cấu đơn giản nhất, giá thành hạ nhất.

Phần năm : Thiết kế vỏ hộp giảm tốc 1. Tính chọn khớp nối

- Chọn kết cấu hộp giảm tốc

Vỏ hộp giảm tốc có nhiệm vụ bảo đảm vị trí tơng đối giữa các chi tiết và bộ phận máy, tiếp nhận tải trọng do các chi tiết lắp trên vỏ truyền đến, đựng dầu bôi trơn, bảo vệ các chi tiết máy tránh bụi bặm. Chỉ tiêu cơ bản của vỏ hộp giảm tốc là độ cứng cao và khối lợng nhỏ. Vật liệu phổ biến dùng để đúc hộp giảm tốc là gang xám GX15-32 (chỉ dùng thép khi chịu tải lớn và đặc biệt khi chịu va đập).

Bề mặt ghép của vỏ hộp (phần trên của vỏ là nắp, phần dới là thân) thờng đi qua đ- ờng tâm các trục. Tuy nhiên, cũng có thể chọn bề mặt ghép không song song với mặt đế, nếu nhờ đó có thể giảm đợc trọng lợng và kích thớc của hộp giảm tốc (khi chênh lệch đờng kính giữa các cấp quá lớn và th- ờng khi hộp giảm tốc nhiều cấp), cũng nh tạo điều kiện bôi trơn tốt cho cặp bánh răng bằng phơng pháp ngâm dầu. Sau đây là hình vẽ kết cấu và cách xác định kích thớc cơ bản vỏ hộp giảm tốc.

Chiều dày bích thân hộp S3 Chiều dày bích nắp hộp S3 Bề rộng bích nắp và thân K3.